Alpemac Srl

Uffici - Showroom - Magazzino

Incontriamo Paulo Ruta e Domenico Pasquale, titolari di Involucro SpA e, rispettivamente, di Ruta Srl e Sistema Tetto Srl: “Involucro rappresenta la sintesi dell’esperienza pluridecennale maturata dalle nostre due aziende nell’ambito della lattoneria edile, prima, e della carpenteria leggera poi” esordisce Paulo Ruta, alle cui parole fanno eco quelle di Domenico Pasquale: “Secondo noi il mercato richiede una sinergia di questo tipo e una capacità produttiva importante come, oggi, siamo in grado di garantire. Abbiamo quindi deciso di unire le forze in un’unica realtà per poter assicurare una risposta adeguata alle sempre più esigenti richieste che riceviamo e, cosa non da poco, con le tempistiche giuste”.

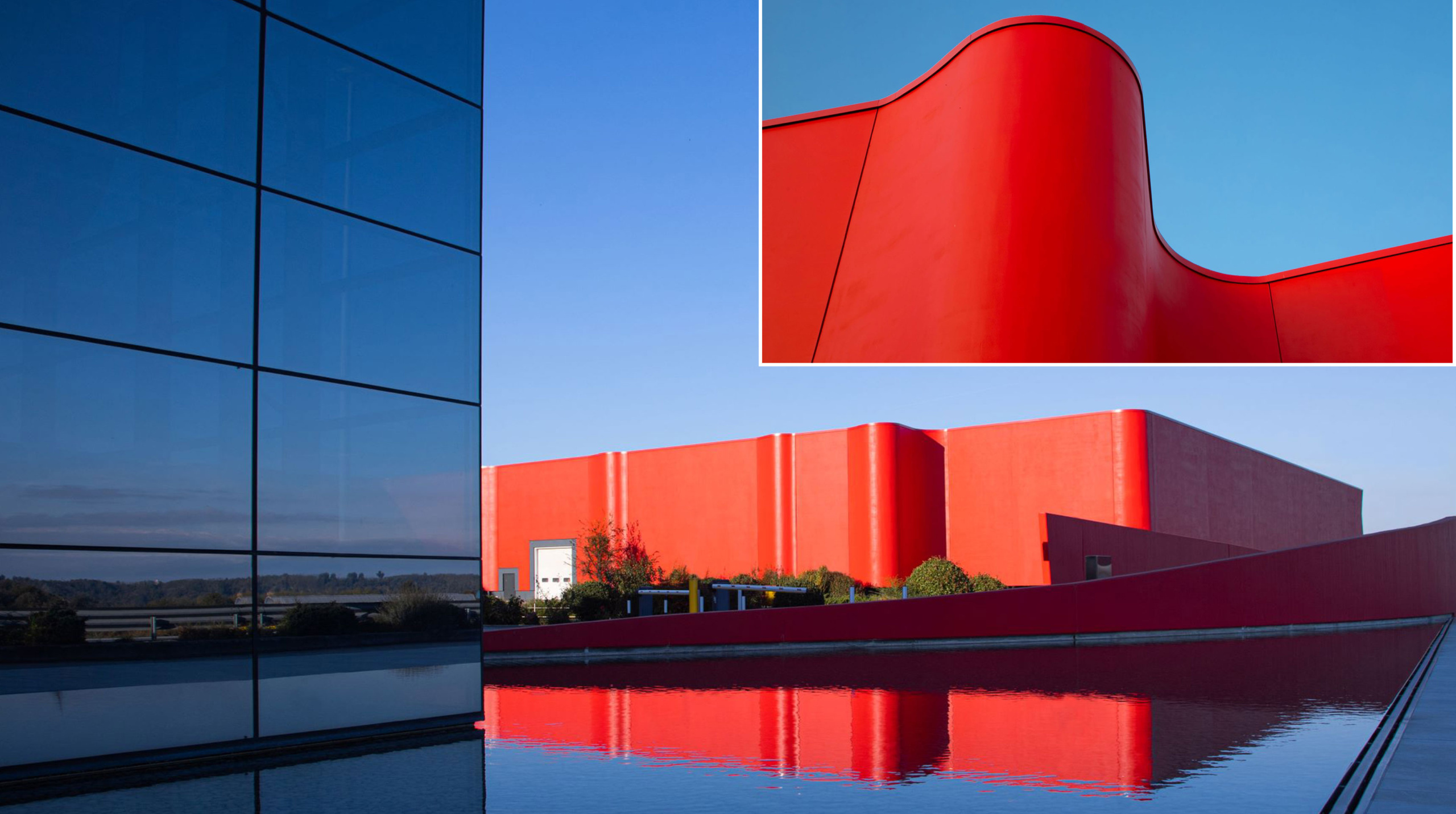

“Come dice il detto: “l’unione fa la forza” per poter affrontare le sfide che il futuro ci riserverà” aggiunge Paulo Ruta che prosegue: “In pochi anni la nostra azienda si è evoluta fino a diventare una sorta di Concept Store: ovvero un luogo in cui un gran numero di suggestioni e prodotti ispirano il progettista a dare nuova forma alle proprie idee. I nostri progetti sono sempre pregni di creatività, passione e qualità realizzativa. Ogni realizzazione è curata nel minimo dettaglio per renderla unica e il più fedele possibile all’idea progettuale originale dell’architetto o del designer e vi assicuro che, spesso, l’unico limite è solo la loro fantasia. In ambito edile, i nuovi materiali ma soprattutto l’utilizzo sempre più diffuso dei laminati metallici sta, infatti, dando un forte impulso al settore e l’asticella delle richieste e delle complessità continua ad alzarsi”.

“In Involucro, abbiamo un occhio di riguardo e una forte propensione per il design” subentra Domenico Pasquale che spiega: “La nostra sfida quotidiana è concretizzare, attraverso le macchine e le tecnologie di cui oggi disponiamo, un’idea, un semplice bozzetto o un disegno del cliente, mettendo a sua disposizione quelle competenze maturate con l’esperienza vissuta quarant’anni di attività.

Con il nostro ufficio tecnico, il nostro know how e il contributo fondamentale dei partner con cui collaboriamo, riusciamo a rendere quell’idea o quel bozzetto un qualcosa di reale, di verosimile. Per noi è un grosso motivo di soddisfazione vedere il prodotto finito e l’idea progettuale concretizzata.

Più che altro, è una soddisfazione vedere il progettista contento difronte all’opera finita. Ci consideriamo dei sarti e ci piace essere considerati come l’alta moda dei rivestimenti di facciata”.

Dal punto di vista organizzativo, l’iter produttivo di Involucro parte sempre dal coil di lamiera. “Nasciamo come lattonieri e siamo quindi abituati a lavorare i materiali più diversi che, grazie a una linea di taglio di cui disponiamo, tagliamo a misura e nelle quantità necessarie, senza sprechi. Ovviamente – prosegue il signor Domenico – nel corso degli anni, man mano che la nostra vocazione produttiva assumeva gli attuali connotati, abbiamo inevitabilmente dovuto integrare e sostituire alcune attrezzature di cui disponevamo in officina, perché il mondo della lattoneria ha un livello di precisione e finitura molto diverso da quello che oggi dobbiamo, e soprattutto, vogliamo, offrire. Diventa quindi fondamentale avere un parco macchine e delle attrezzature di grandissima precisione, di straordinaria versatilità e facili da gestire e utilizzare in modo da velocizzare al massimo il settaggio macchina nei frequenti cambi di produzione. Da qui nasce l’incontro e la collaborazione con Alpemac, che conosciamo praticamente da sempre. Per noi è una azienda straordinaria, che ha saputo seguire il nostro percorso evolutivo consigliandoci al meglio sulle nuove tecnologie che, man mano, avremmo dovuto acquisire per raggiungere il nostro obiettivo di essere un riferimento assoluto nel campo dei rivestimenti di facciata più innovativi che definirei tecnologici abiti architetturali. Con il loro contributo, abbiamo quindi sempre dato la giusta risposta tecnologica a ogni specifica esigenza produttiva e scegliendo, di volta in volta, la macchina più adatta alle nostre concrete necessità di lavorazione della lamiera”.

“Oggi, nelle nostre due officine abbiamo un parco macchine moderno e ovviamente molto diversificato che spazia dai centri di lavoro a controllo numerico per la lavorazione a cinque assi dei profili di alluminio, ai pantografi automatici per la lavorazione dei materiali lapidei e compositi per arrivare alle numerose macchine per la lavorazione della lamiera” afferma Paulo Ruta. “Forti di ciò, accompagniamo il progettista dalla fase di ideazione fino alla realizzazione dell’opera, offrendo suggestioni e ispirazioni verso qualcosa di unico.

Le nostre realizzazioni si sviluppano attraverso un continuo confronto con lui: ideazione, scelta dei materiali, tecnologie da utilizzare, organizzazione del cantiere. Il designer o l’architetto richiede un’attenzione particolare per far emergere e distinguere il suo progetto e qui entra in gioco la nostra competenza e quindi i macchinari innovativi di cui disponiamo. Penso per esempio al fatto che, sovente, i semilavorati tagliati a misura vengono punzonati prima di essere piegati poiché utilizziamo dei software piuttosto evoluti che ci permettono di trasferire immagini fotografiche sulle lamiere e ogni foro punzonato rappresenta un pixel dell’immagine. Le lamiere così lavorate vengono poi processate nel reparto di presso piegatura, in quanto qualsiasi facciata è soprattutto fatta da pannelli metallici e

cassette metalliche”.

Proprio il reparto di piegatura delle lamiere è elemento strategico e fondamentale dell’attività di Involucro e dove, il connubio e la partnership creata con Alpemac ha prodotto i maggiori benefici. Molte delle macchine installate sono, infatti, state acquistate da Alpemac.

“In questo reparto abbiamo fatto sempre scelte importanti e ben consigliate” racconta nuovamente Domenico Pasquale: “Di recente, abbiamo, per esempio scelto di installare un’innovativa pannellatrice a bandiera semiautomatica RAS XLTbend 71.30 perché, come potete immaginare, i pannelli, ovvero la piegatura sui quattro lati, rappresentano il nostro pane quotidiano e poter disporre di una macchina così versatile – perché facile da programmare – che non necessità di particolari fasi di riattrezzaggio, capace di garantire precisioni di piega assolute ed elevata affidabilità, per noi è determinante.

Abbiamo anche macchine per la realizzazione dei profili più lunghi per lattoneria edile e in questo ambito è stato fondamentale l’acquisto da Alpemac anche del centro di piegatura RAS XXL che ci ha fatto compiere un salto di qualità notevole in quanto produce automaticamente pezzi lunghi, estremamente precisi e in tempi record grazie al fatto che, piegando in positivo e in negativo, non occorre più ruotare il pezzo e questo si traduce in una gestione e una manipolazione molto più agevole e semplificata dei pezzi con lunghezza fino di 6.400 mm e spessore fino a 1,5 mm”.

Completa il reparto di piegatura a disposizione di Involucro una pressa piegatrice verticale Safan, anch’essa fornita da Alpemac, una macchina scelta per la sua flessibilità poiché consente di piegare dal semplice pezzo piegato sui quattro lati, ma di grosso spessore, agli elementi strutturali di elevata lunghezza.

“Con la Safan riusciamo a piegare pezzi che vanno da uno spessore di 0,5 mm fino a 6 mm, lunghi anche 6 m, senza mai trascurare la precisione delle pieghe che per il nostro lavoro è una priorità” ha affermato Paulo Ruta che conclude: “A ogni esigenza di lavorazione abbiamo inevitabilmente individuato e dato la giusta risposta tecnologica e in questo è stato fondamentale il supporto ricevuto da Alpemac grazie alla sua capacità di collaborare con il cliente”.

Tra le installazioni più recenti realizzate da Involucro spicca “Milano Prime” ovvero il Terminal gestito da SEA Prime dell’aeroporto internazionale di Malpensa che va a completare l’offerta per i passeggeri e gli operatori di Business & General Aviation che raggiungono o transitano per Milano.

“Questo piccolo volume, che si sviluppa su una superficie di circa 1.500 mq, impreziosito da lamina bicolore, è il nuovo terminal per l’aviazione privata di Milano Malpensa” spiega nuovamente Domenico Pasquale. “Racchiude ambienti confortevoli pensati per chi da qui vuole raggiungere mete italiane ed europee in elicottero o con il proprio jet. L’edificio pentagonale è rivestito con pannelli d’alluminio prodotti da Prefa (superficie nera) e STO (imbotti color madreperla).

Il progetto è stato firmato dallo studio internazionale di architettura OneWorks. I lavori affidati alla nostra azienda hanno riguardato i rivestimenti dell’intero involucro edilizio”.

Dal punto di vista tecnico, la copertura, oltre all’isolamento e all’impermeabilizzazione, ha visto l’esecuzione di un manto a finitura in lastre in alluminio, posate mediante la tecnica della doppia aggraffatura.

La facciata è caratterizzata da un rivestimento in profili estrusi di alluminio, opportunamente verniciati, dalla matrice a Z; il soffitto in zona ingresso è stato eseguito con sistema di rivestimento STO, in pannelli di granulato di vetro e finitura a intonaco Stolit K, caratterizzato dall’assenza di giunti. Non meno apprezzabili i rivestimenti delle pareti interne, eseguiti con un sistema di “lame” verticali in DuPont Corian®, dal pregevole effetto architettonico.

Fabrizio Garnero